در بسیاری از صنایع پیشرفته، مکانیزمهای رایج و عمومی دیگر پاسخگوی نیازهای پیچیده و خاص نیستند. شرایط ویژهی تولید، فضای محدود، یا نیاز به حرکات خاص، طراح را به سوی خلق مکانیزمهای سفارشی سوق میدهد. طراحی مکانیزمهای خاص یکی از تخصصیترین شاخههای مهندسی مکانیک و مکاترونیک است که خلاقیت، تجربه و دانش فنی را به چالش میکشد. در این مقاله قصد داریم با نگاهی کاربردی و تحلیلی، روند طراحی مکانیزمهای خاص را بررسی کنیم و اهمیت آن را در صنعت مدرن توضیح دهیم.

چالشهای طراحی مکانیزمهای خاص

در پروژههایی که نیاز به مکانیزم خاص دارند، معمولاً با شرایطی روبرو هستیم که راهحل آمادهای برای آن وجود ندارد. برخی از چالشهای رایج شامل موارد زیر است:

- محدودیت فضا: اجزای مکانیکی باید در حجم کوچک ولی با کارایی بالا طراحی شوند. این موضوع در خطوط تولید فشرده یا دستگاههایی که برای کابینهای محدود طراحی میشوند، اهمیت بالایی دارد.

- بارگذاری غیرمتعارف: قطعه باید در برابر نیروها یا حرکات غیرمعمول مقاومت کند، مانند شوکهای لحظهای، ارتعاشات مداوم یا بارگذاری متناوب.

- حرکات پیچیده: حرکت ترکیبی چرخشی، خطی، یا نوسانی با دقت بالا مورد نیاز است. بهعنوانمثال در مکانیزمهایی که باید چندین درجه آزادی حرکتی داشته باشند.

- شرایط محیطی: گرما، رطوبت، گردوغبار یا مواد شیمیایی عملکرد مکانیزم را تحت تأثیر قرار میدهند و انتخاب متریال مناسب برای مقاومت در برابر این شرایط بسیار حیاتی است.

فرآیند طراحی یک مکانیزم خاص

برای طراحی یک مکانیزم سفارشی، باید فرآیندی ساختارمند را طی کرد. این فرآیند معمولاً شامل مراحل زیر است:

- درک کامل نیاز عملکردی: اینکه مکانیزم قرار است چه کاری انجام دهد، تحت چه شرایطی و با چه بازدهی. آیا تکرارپذیری و سرعت اولویت دارد یا قدرت و دقت؟

- مدلسازی اولیه: طراحی در نرمافزارهای CAD مانند SolidWorks یا Fusion 360 انجام میشود. این مرحله شامل مدلسازی سهبعدی و بررسی اولیه نحوه تعامل قطعات با یکدیگر است.

- تحلیل حرکتی و تنش: استفاده از ابزارهای شبیهسازی مانند Motion Analysis و FEA برای اطمینان از عملکرد صحیح مکانیزم در شرایط واقعی. این تحلیلها شامل بررسی گشتاور، تنش، خستگی، و پایداری میشوند.

- بهینهسازی طراحی: در این مرحله با استفاده از دادههای تحلیل، طراحی اصلاح و بهینهسازی میشود. گاهی لازم است وزن کم شود یا استهلاک قطعات متحرک کاهش یابد.

- ساخت نمونه اولیه: نمونهسازی سریع با چاپ سهبعدی یا ماشینکاری CNC، سپس تست عملی و اصلاح طراحی در صورت نیاز.

- مستندسازی و تولید نهایی: آمادهسازی نقشههای مهندسی، BOM، و استانداردهای مونتاژ برای تولید انبوه یا اجرای صنعتی.

نمونههایی از طراحی مکانیزم خاص

در مجموعهی ما، پروژههای متعددی با نیازهای منحصربهفرد انجام شده است. در ادامه به برخی از نمونهها اشاره میکنیم:

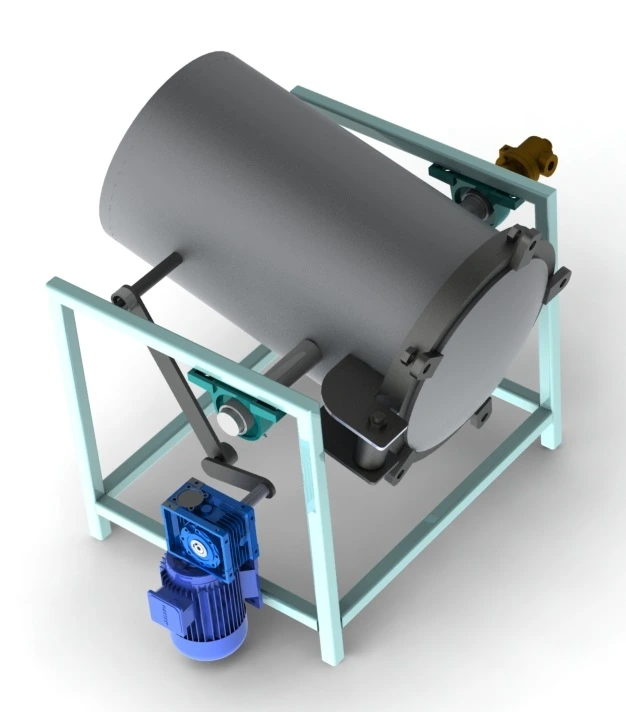

- حرکت نوسانی ±60 درجه با موتور سهفاز: این مکانیزم برای هم زدن مخلوط در یک مخزن عمودی طراحی شد. با استفاده از موتور و کنترلکنندههای دوبل، حرکت رفتوبرگشتی با دقت بالا و بدون ضربه اجرا میشود.

موتور نیروی چرخشی را از طریق اهرم ها طوری به مخزن منتقل میکند که مخزن حرکت نوسانی ±60 داشته باشد

- تیغه دو مرحلهای برای خرد کردن پیاز: ترکیبی از حرکت دورانی و فشار عمودی باعث افزایش سرعت خرد کردن و کاهش گرفتگی در تیغه مشبک میشود. این مکانیزم در دستگاههای فرآوری مواد غذایی استفاده شده است.

مزایای استفاده از مکانیزمهای خاص

استفاده از مکانیزمهایی که برای یک کاربرد خاص طراحی شدهاند، مزایای زیادی به همراه دارد:

- افزایش بهرهوری: با کاهش اتلاف زمان و انرژی.

- افزایش طول عمر تجهیزات: به دلیل طراحی دقیقتر با توجه به شرایط واقعی.

- کاهش خرابی و توقفات: به دلیل انطباق بهتر با نیازهای فرایند.

- تطبیقپذیری با نیاز خاص مشتری: انعطافپذیری بالا در پاسخگویی به درخواستهای خاص هر پروژه.

- صرفهجویی اقتصادی بلندمدت: با کاهش نیاز به تعمیرات و قطعات یدکی.

جمعبندی

طراحی مکانیزمهای خاص یعنی ارائه راهحلهای دقیق، هوشمند و مهندسیشده برای نیازهایی که خارج از چارچوبهای رایج هستند. این رویکرد میتواند مزیت رقابتی قابل توجهی برای صنایع ایجاد کند. داشتن تیمی مسلط به طراحی، تحلیل و اجرای چنین مکانیزمهایی یکی از ارکان موفقیت در دنیای رقابتی صنعت است.