یاتاقان ها (Bearings) از مهمترین و حیاتیترین اجزای بهکاررفته در انواع ماشینآلات صنعتی، خودروها، تجهیزات چرخشی و سیستمهای مکانیکی هستند. این قطعات به ظاهر ساده، نقشی کلیدی در کاهش اصطکاک، انتقال مؤثر نیرو و تحمل بارهای محوری و شعاعی دارند. با وجود این اهمیت، بسیاری از خرابیها و توقفهای پیشبینینشده در خطوط تولید، به دلیل نگهداری نادرست از همین قطعات کوچک رخ میدهد.

در حالی که یاتاقان ها برای عمر طولانی و عملکرد مطمئن طراحی شدهاند، رعایت نکردن چند اصل ساده در نصب و نگهداری آنها میتواند منجر به خرابی زودهنگام، افزایش هزینههای تعمیر و حتی آسیب به سایر اجزای مکانیکی شود. این اشتباهات عمدتاً ناشی از کمتجربگی یا ناآگاهی از اصول فنی صحیح هستند؛ مشکلی که حتی در میان برخی تکنسینها و مهندسان نیز دیده میشود.

همچنین بخوانید : سیستم های ارتعاشی و نقش آن در افزایش راندمان ماشین آلات

در این مقاله، به بررسی پنج اشتباه رایج و بهشدت آسیب زا در نگهداری یاتاقانها میپردازیم و راهکارهای عملی برای پیشگیری از آنها ارائه میدهیم.

۱. نصب نادرست یاتاقان ها (استفاده از روشهای غیراستاندارد)

نصب اولیه یاتاقان ، یکی از مراحل تعیینکننده در عملکرد بلندمدت آن است. استفاده از چکش، ضربه مستقیم، فشار ناهمگون یا حرارت غیراصولی، باعث آسیبدیدگی حلقهها، ایجاد ترکهای مویی و تغییر شکل سطح تماس میشود. این خطاها، اغلب پنهان و غیرقابلمشاهده هستند، اما در زمان بهرهبرداری، خود را به صورت ارتعاش، صداهای غیرعادی یا حتی قفل شدن شفت نشان میدهند.

راهکارهای پیشنهادی:

استفاده از پرسهای دستی یا هیدرولیکی (مثل Arbor Press) برای اعمال فشار یکنواخت

بهرهگیری از بوشهای مخصوص نصب برای توزیع یکنواخت نیرو روی حلقهی مناسب

در موارد نیاز به گرمکردن، استفاده از هیتر القایی با کنترل دقیق دما (بین ۸۰ تا ۱۲۰ درجه سانتیگراد)، بهجای شعله مستقیم

استفاده محدود از پتکهای نایلونی یا چکش پلاستیکی فقط در شرایط اضطراری برای بلبرینگهای کوچک

نکته فنی: همیشه باید نیروی نصب فقط به حلقهای وارد شود که فیت تداخلی دارد؛ در غیر این صورت، بلبرینگ دچار لقی داخلی و خرابی میشود.

۲. روانکاری نادرست (کم یا زیاد بودن گریس/روغن)

یاتاقان بدون روانکاری صحیح مانند موتور بدون روغن است! کمبود گریس باعث تماس مستقیم فلز با فلز، افزایش اصطکاک، داغ شدن بیشازحد و در نهایت قفل شدن یاتاقان میشود. در طرف مقابل، گریس بیش از حد نیز فشار داخلی را بالا میبرد، چرخش را مختل کرده و باعث نشت، ایجاد حرارت و کاهش راندمان میشود.

نکات کلیدی روانکاری:

انتخاب روانکار مناسب بر اساس:

دمای کاری (مثلاً گریس لیتیم برای دمای بالا)

سرعت دورانی (روغن برای سرعتهای خیلی بالا مناسبتر است)

شرایط محیطی (مثلاً محیط مرطوب، گردوغبار، یا مواد شیمیایی)

مقدار بهینه گریس: برای بلبرینگهای عمومی، ۳۰ تا ۵۰ درصد حجم فضای خالی؛ برای بلبرینگهای با دور بالا، فقط ۲۰ تا ۳۰ درصد کافی است.

برنامهریزی زمانبندیشده برای تعویض یا شارژ مجدد گریس، مثلاً هر ۶ ماه یا طبق دستورالعمل سازنده.

جدول پیشنهادی:

| نوع یاتاقان | روانکار پیشنهادی | دوره تعویض |

|---|---|---|

| بلبرینگ صنعتی | گریس لیتیوم کمپلکس | ۶ ماه |

| رولبرینگ سنگین | گریس سولفونات کلسیم | ۳ ماه |

| یاتاقان پرسرعت | روغن سنتتیک ISO 68 | مداوم |

۳. آلودگی و ورود ذرات ساینده

یکی از عوامل مهم کاهش عمر یاتاقانها، ورود گردوغبار، برادههای فلزی و سایر ذرات به محفظه یاتاقان است. ذراتی به کوچکی ۵ میکرون (کوچکتر از موی انسان!) میتوانند خراشهای جدی روی شیارهای داخلی بلبرینگ ایجاد کنند.

راهکارهای مقابله با آلودگی:

استفاده از کاسهنمد لاستیکی یا شیلد فلزی برای جلوگیری از ورود ذرات

پاکسازی کامل محیط نصب با دستکش تمیز و حلالهای غیرخورنده

نصب فیلترهای روغن و هوا در سیستمهای هیدرولیکی و پنوماتیکی

پرهیز از باز گذاشتن یاتاقانها در محیطهای صنعتی قبل از نصب

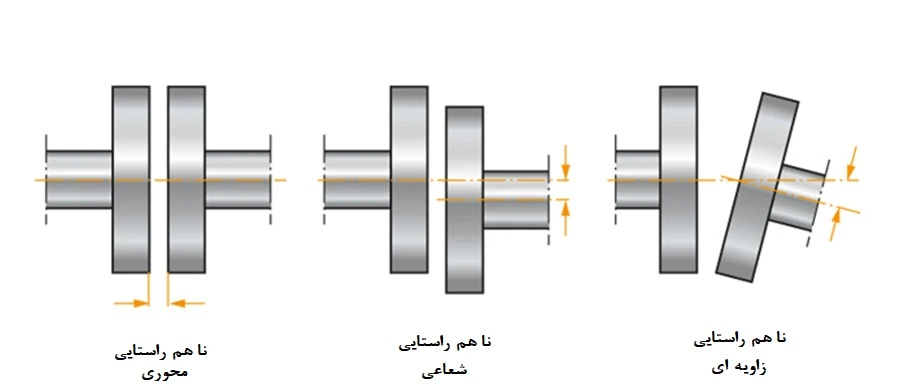

۴. عدم همراستایی شفت و هوزینگ (Misalignment)

اگر شفت و هوزینگ در یک راستا نباشند، یاتاقان دچار بارهای ناخواسته و ناهمگون میشود. این موضوع منجر به گرمایش نقطهای، ایجاد ترکهای شعاعی در حلقهها و کاهش عمر مؤثر قطعه میشود. بسیاری از لرزشهای غیرعادی در سیستمهای دوار، ریشه در همین ناهماهنگی دارند.

راهحلهای همراستاسازی دقیق:

استفاده از سیستمهای لیزری Alignment برای ماشینآلات حساس

تنظیمات دستی با ساعت اندیکاتور در ماشینآلات سبک

بررسیهای دورهای با تحلیلگرهای ارتعاشی یا ویبرومتر

۵. بیتوجهی به علائم هشداردهنده خرابی

خرابی یاتاقانها معمولاً تدریجی و قابلپیشبینی است. اما اگر این علائم اولیه نادیده گرفته شوند، ممکن است منجر به آسیبهای شدیدتر، توقف کامل سیستم یا حتی خطرات ایمنی شوند.

مهمترین علائم هشداردهنده:

دمای بالا (بیش از ۷۰ درجه سانتیگراد)

صداهای غیرعادی مانند سوت زدن، تقتق یا نالهکردن

لرزشهای غیرعادی که با دست یا تجهیزات قابلتشخیص است

اقدامات لازم:

نصب سنسورهای ارتعاش و دما برای پایش خودکار

اجرای بازرسیهای منظم با تجهیزات آنالیز صدا یا ویبره

آموزش تکنسینها و اپراتورها برای شناخت اولیه علائم خرابی

جمعبندی و توصیه نهایی

مراقبت صحیح از یاتاقانها یک فرآیند پرهزینه نیست، اما نادیدهگرفتن آن، میتواند هزینههای هنگفتی برای صنایع به همراه داشته باشد. رعایت همین چند اصل ساده (نصب اصولی، روانکاری مناسب، جلوگیری از آلودگی، همراستایی دقیق و نظارت بر علائم خرابی) میتواند عمر مفید یاتاقانها را بهطور میانگین ۵۰٪ افزایش دهد.

فرمول طلایی نگهداری یاتاقان ها:

نصب دقیق + روانکاری اصولی + محیط تمیز = عملکرد پایدار و طول عمر بالا